近日,陆丰核电项目不锈钢储罐筒体自动焊首次应用启动仪式成功举行。中广核陆丰核电有限公司、深圳市核鹏监理陆丰项目、中广核工程公司陆丰项目部等单位领导受邀出席仪式,共同见证了不锈钢储罐筒体首条自动焊焊缝焊接,标志着核电建造领域向智能化、高效化迈入新阶段。

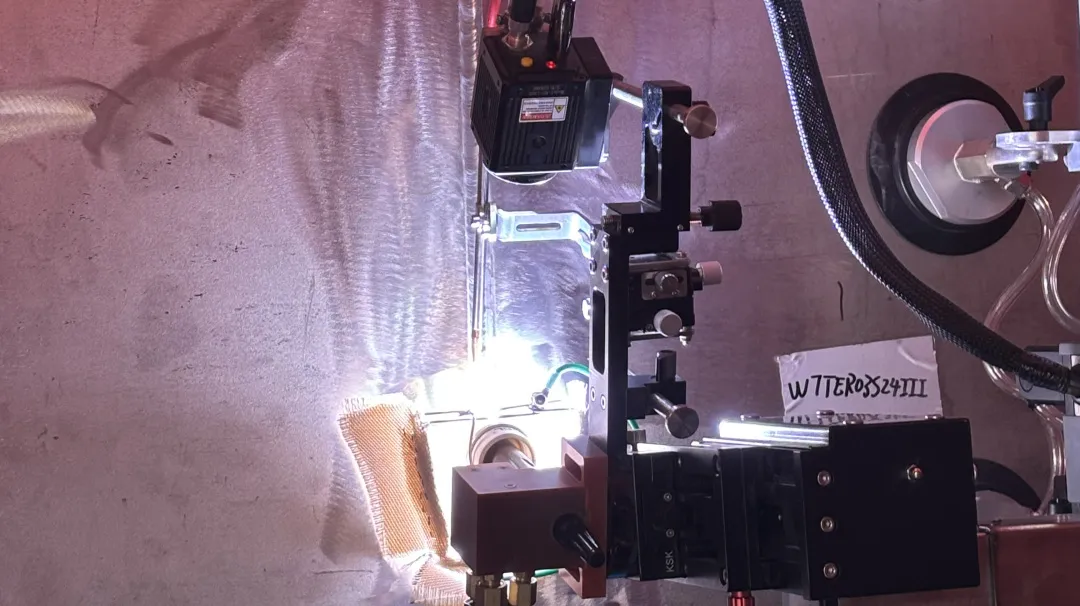

不锈钢储罐筒体焊接是储罐制造中的核心环节,具有焊缝长度大、焊接变形量大、组对精度要求高、室外焊接环境干扰、人员技能依赖度高、不锈钢材料焊接特殊性等特点,因此在以往的核电建设中,不锈钢储罐筒体焊接均通过有丰富经验、技能水平高的焊工“老手”进行手工焊接。为进一步提高生产效率、节约人工成本,解决该痛点问题,中核二三陆丰核电项目部联合中核设计焊接研究所成立专项小组,针对不锈钢储罐筒体焊接开展攻关。采用中核二三自主研发自动焊设备(23HY-Arc400-P)反复进行多轮模拟试验,并在此基础上持续优化参数,最终攻克了自动焊工艺适配、环境适应性等难题,成功将自动化技术引入不锈钢储罐焊接领域。

此次不锈钢储罐筒体自动焊在陆丰核电项目成功应用,是陆丰核电项目部继今年2月小管自动焊现场应用后的又一次技术创新突破。2025年是集团公司“追求卓越”年,是公司的“协同创新”年,陆丰核电项目以此次技术突破为契机,积极响应智能化转型号召,在核岛安装领域已实现多项工艺创新。后续,项目团队将持续深化自动焊技术的推广应用,推动建造工艺标准化、数字化升级,全力打造"集大成、创标杆"的核电安装示范工程,奋力推动公司高质量发展。

来源:中核设计