中核二四聚焦主责主业,开展智能制造、智能建造、数字化管理等前沿领域攻关,加快培育和发展新质生产力,不断拓展高端核设备制造能力。近日,中核二四首条预埋件穿孔塞焊自动生产线顺利通过验收并正式投产,标志着公司核电装备制造智能化水平再上新台阶。

该产线采用国际领先的智能化技术,实现“一键启动”全自动生产,可自主完成从原材料上料到成品下线的焊接加工全流程。全线依托MES、WMS及数字线边库系统,实现生产计划、质量管控、工艺管理全流程可视化与智能联动;兼容“华龙一号”、高温气冷堆等多堆型预埋件加工,产品合格率稳定在98%以上,效率较传统模式提升约3倍。

该自动化产线由激光除锈、机加工、智能焊接、智能打磨及物流运输五大功能区组成:

激光除锈工作区通过高能激光束照射金属表面,使氧化铁层迅速升温至蒸发温度,达到无污染、高效率、高精度的除锈效果;

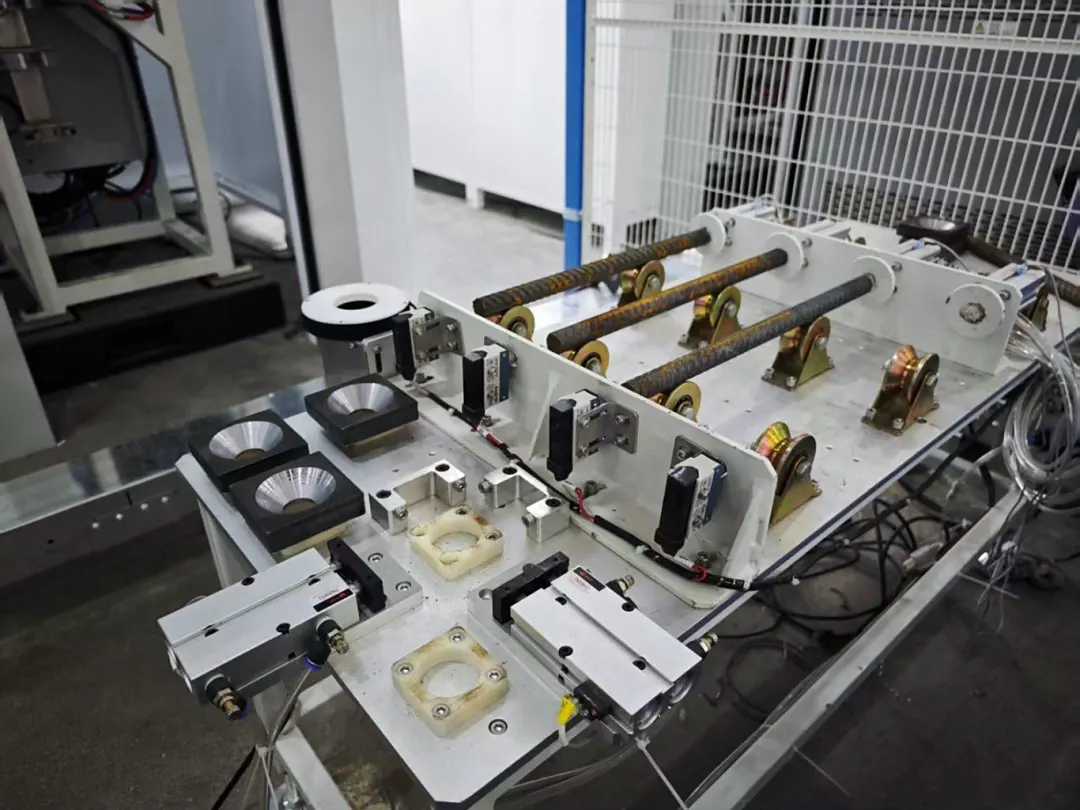

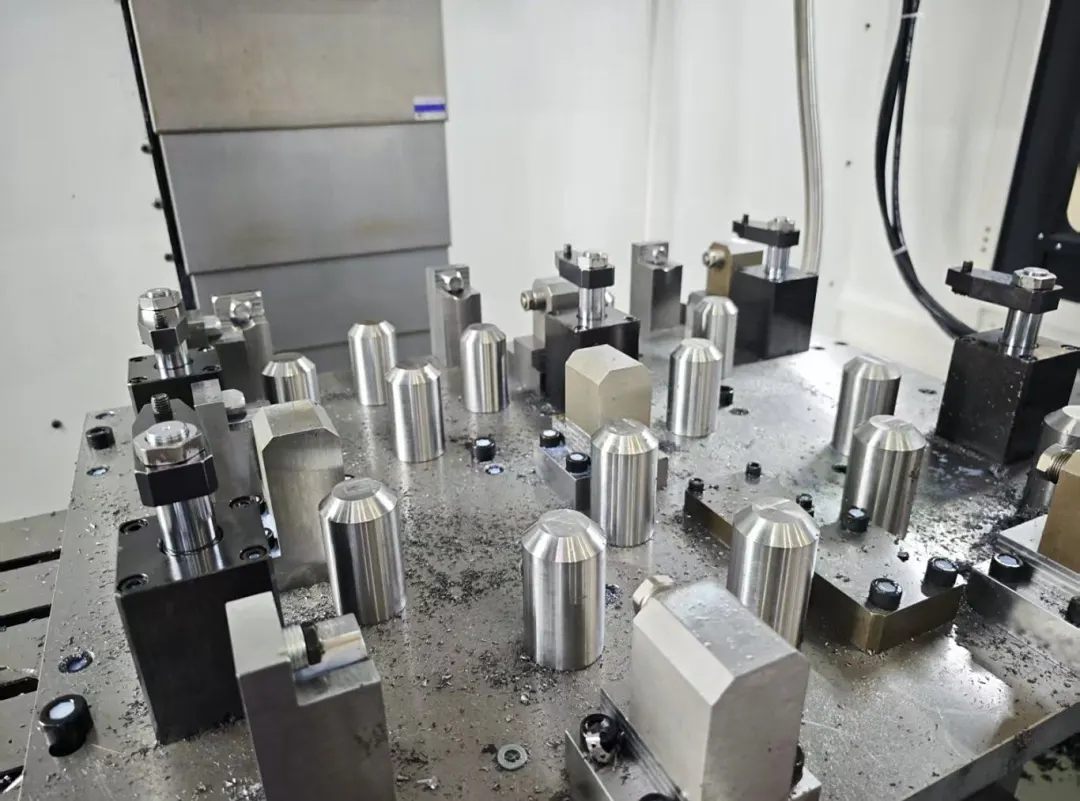

机加工工作区通过成型铣刀,以多设备协同系统模式精准对锥形孔加工,达到钻孔一次成型;

智能焊接工作区在3D视觉系统引导下,机器人精准上料,同时对多工位穿孔塞焊接,达到高质量、高效率焊接;

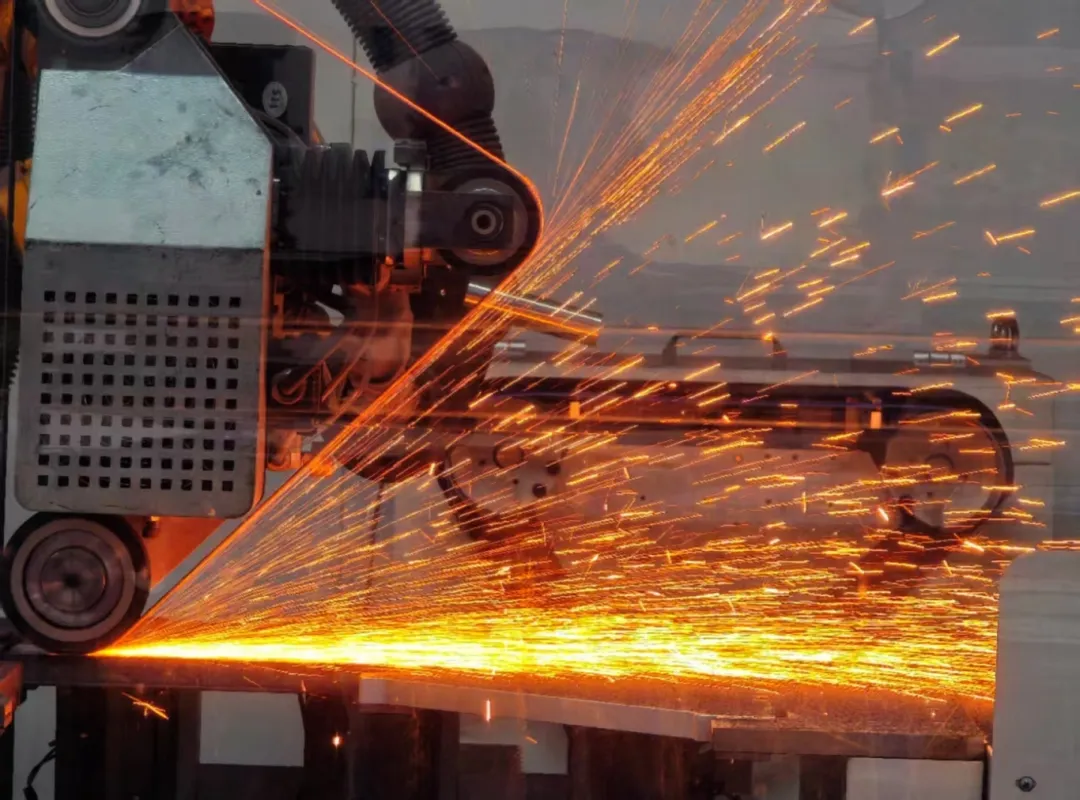

智能打磨工作区以机器人系统交互,开发高精度力控及视觉识别技术,对焊后预埋件实施柔性打磨,打磨精度实现0.5mm;

物流运输工作区实施对以上工作区的物料智能配送,运输纠偏±20mm定位偏差。

该产线建设历时6个月,项目团队先后攻克了工艺设计、自动化控制等多项技术难题,累计召开技术研讨会80余场,通过“及时反馈、立即处理”的工作机制,确保了项目高质量推进。

征程万里风正劲,创新突破不停步。中核二四将以此次智能产线投用为新起点,持续深耕模块化、自动化、数字化领域技术创新,加速科技成果向现实生产力转化,为我国核电建设高质量发展注入澎湃动力,书写新时代核工业创新发展新篇章。

来源:中核二四