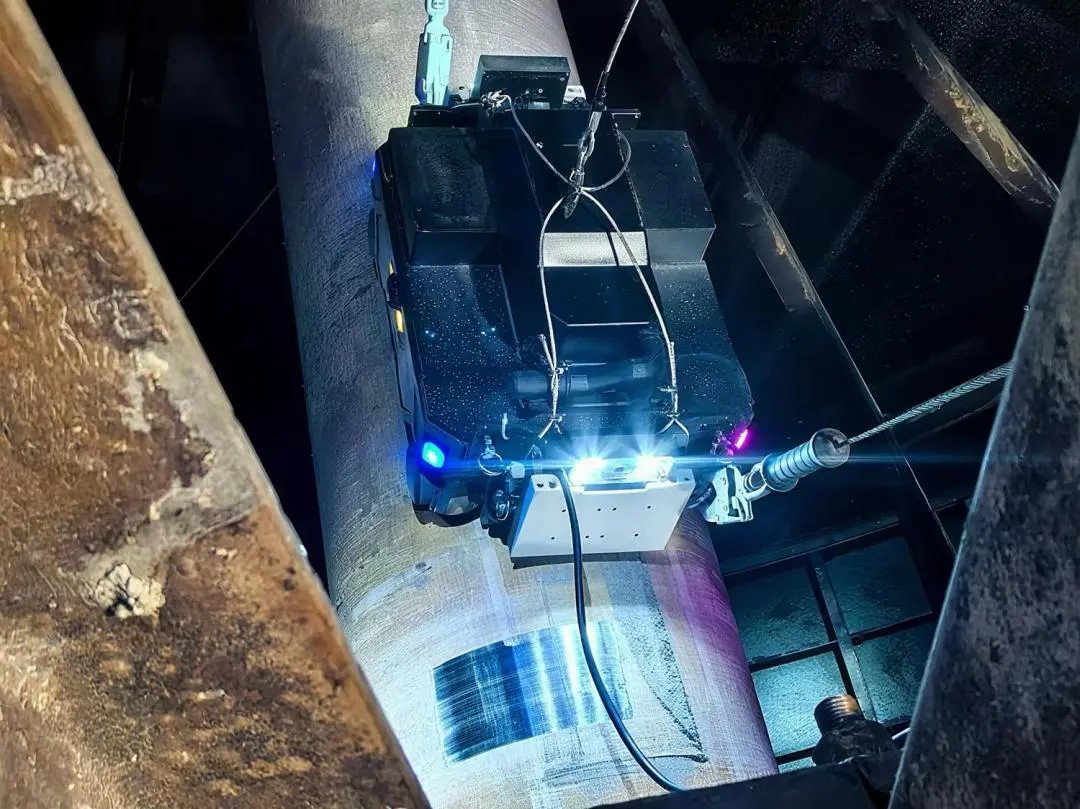

近日,在N208大修(宁德核电基地2号机组第8次大修)的泵站检修现场,工作人员手持操纵面板远程操控着一台黑色小巧的爬行机器人紧贴2号机组循环水过滤系统A列鼓型滤网(简称“鼓网”,下同)主轴缓慢行走到指定部位,接着工作人员在面板上按下打磨指令按钮,机器人立刻发出了轻微的打磨蜂鸣声开始作业,十几秒之后,原本存在黄色锈迹的主轴表面便露出了一圈规则闪亮的金属光泽;将机器人更换作业模块执行喷涂操作指令,刚才露出金属光泽的部位又重新被覆盖了一层致密亮白的新油漆。随后,现场质量人员通过面板上的高清摄像头仔细检查新油漆外观后宣布“质量合格”,话音刚落,现场顿时响起了一阵欢呼声,标志着由宁德核电技术部研发的鼓网主轴远程自动防腐机器人成功完成了现场首次正式应用,实现了在不搭设悬空脚手架的前提下对鼓网主轴开展远程无尘自动打磨除锈和自动喷涂防腐的项目攻坚目标。同时,这也是国内核电行业首个针对鼓网主轴开发的远程自动防腐机器人。

鼓网是核电厂最重要的冷源设备之一,主要用于为重要厂用水系统和循环水系统的泵组提供过滤杂质后的海水。其体型结构庞大,直径长达20余米,由300多片不锈钢网片和20多根A字型辐条组成了类似“摩天轮”的巨型结构。鼓网主轴长约6米,直径约0.5米,悬于半空中,在运行过程中容易被海水中的硬质杂物、壳类海生物等砸伤,导致其表面防腐涂层出现破损、脱落等缺陷,国内多个核电基地过往均出现过鼓网主轴涂层出现缺陷的案例反馈。鼓网主轴一旦产生涂层缺陷,就需要在大修中紧急启动处理预案开展防腐修复工作,否则可能造成主轴金属基体被海水腐蚀,影响机组冷源安全。

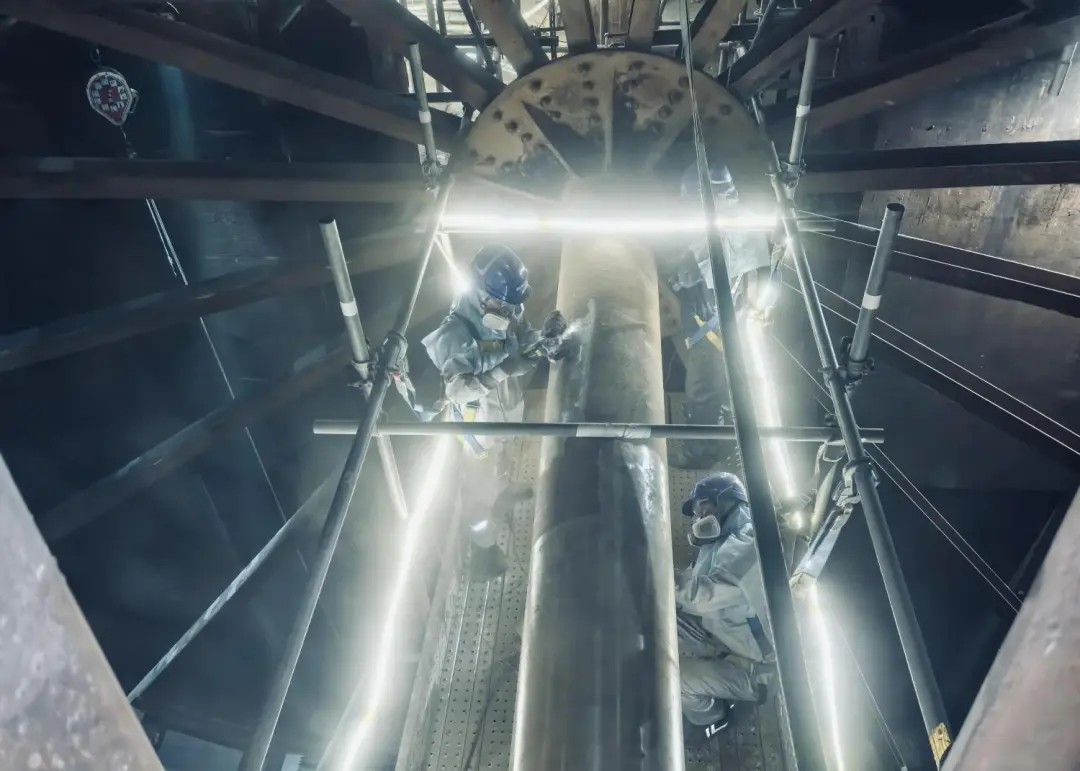

对于鼓网主轴涂层缺陷的防腐修复,目前行业内的通用做法是搭设悬空脚手架后由人工进行防腐处理。由于鼓网主轴脚手架需要悬空搭设于鼓网内部近10米的高空上方,不仅会增加大量的脚手架搭设工作,增加额外的大修工期,也会在搭设过程中引入人员坠落风险。此外,依靠传统人工打磨除锈刷漆的鼓网主轴防腐作业方式,一方面工作人员的作业强度大、作业风险高、作业效率低,另一方面打磨作业带来的大量弥散粉尘常常造成现场笼罩在一片“迷雾丛林”中,施工环境十分恶劣,给作业人员的身心健康带来巨大威胁,防腐施工质量也难以得到保证。

针对鼓网主轴防腐工作中存在的风险点和困难点,宁德核电技术部充分响应公司“模块化、机械化、自动化、数字化、本质安全化”(简称“五化”)的总体工作思路,组建了以部门党员为技术骨干的鼓网主轴远程自动防腐机器人开发攻坚项目组。项目组以“不搭设悬空脚手架、不引入新的安全风险、不额外占用大修关键路径”为工作目标,通过详细分析鼓网主轴的结构特点,广泛调研市场上已有的远程自动防腐控制技术,并进行大量的设计计算和绘图、实验室模拟试验、搭建一比一的实物台架测试验证,最终历时近两年的项目研发攻坚和多次现场试用后的设备迭代优化升级,顺利完成了行业内首个鼓网主轴远程自动防腐机器人的开发和现场正式应用。

该套鼓网主轴远程自动防腐机器人成套装备在项目研发过程中开发了多项行业创新技术。一是通过结构设计、动态纠偏、环境感知及远程控制等技术研究,首次开发出了适用于大曲率曲面的磁吸式爬行机器人,实现了机器人在鼓网主轴的安全稳定爬行和远程自动控制;二是首次开发出多维力反馈的自适应打磨系统和优化管路设计的高效喷涂模组,获得了鼓网主轴高效除锈及喷涂系统及工艺,搭载的吸尘装置可以实现打磨无尘作业,大大改善了现场作业环境;三是基于模块化设计理念,集成了多向运动、自动除锈、自动喷涂和远程高清监控等系统模组,获得了一整套的鼓网主轴远程自动防腐机器人装备及技术。

此次鼓网主轴远程自动防腐机器人的开发和现场成功应用,不但解决了鼓网主轴传统防腐方式中人员作业强度大、作业风险高、作业时间长、作业环境恶劣、需搭设高风险悬空脚手架等系列问题,也极大地提升了核电厂防腐工作的自动化水平,对践行“以人为本”的工作理念和实现“本质化”安全,保障核电机组安全稳定运行具有重要意义。同时,该套远程自动防腐机器人成套装备在国内核电行业及其它行业的类似工作场景中,也具有十分显著的适用价值和推广应用前景。

来源:微美宁核